ZAP-Mechanika

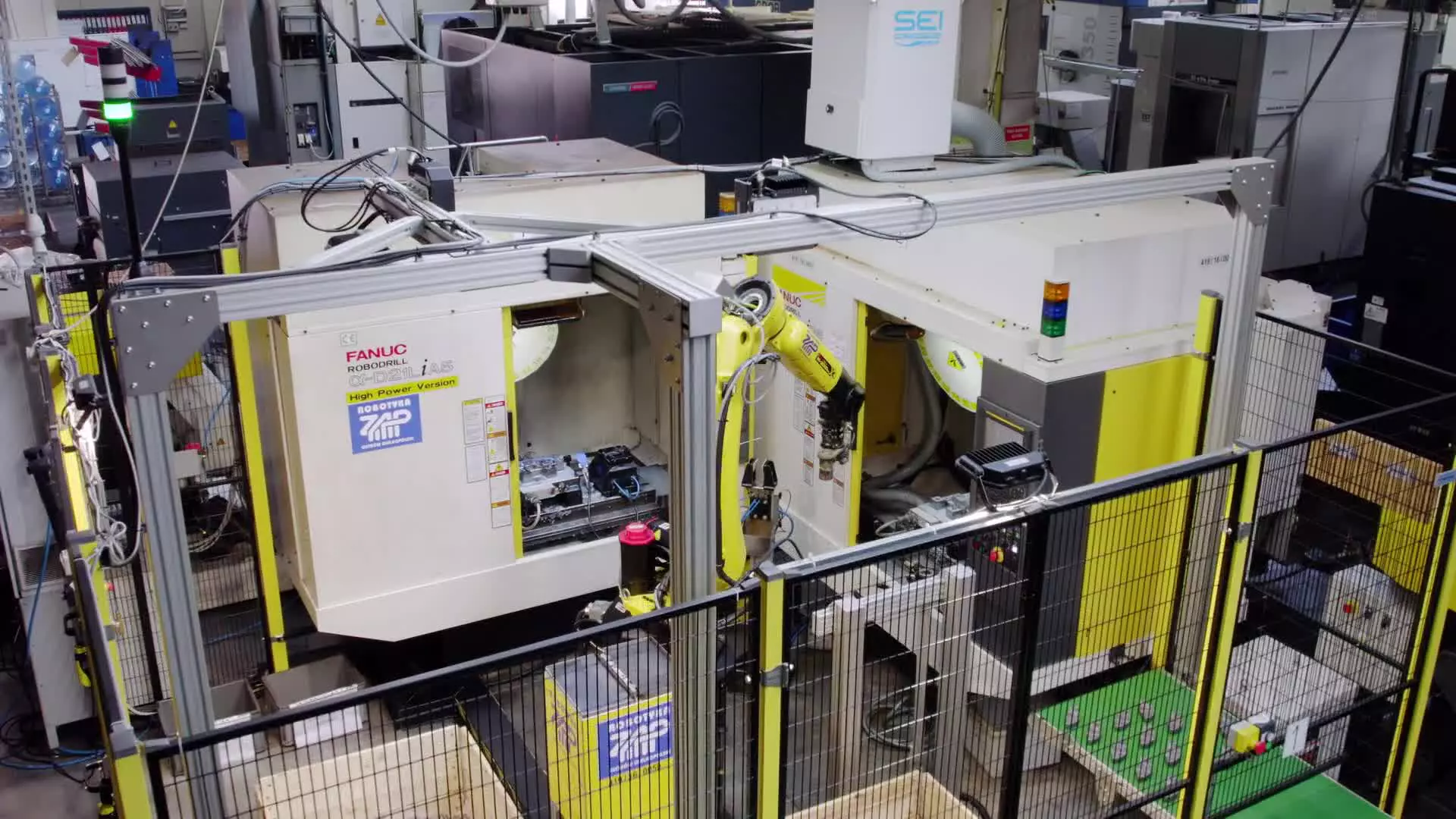

FANUC prezentuje wizję przyszłości ZAP

Choć obróbka maszynowa zyskuje wiele dzięki zastosowaniu robota do obsługi maszyn, to dodanie kamer 3D wprowadza dodatkowy poziom inteligencji, który umożliwia autonomiczną produkcję i przynosi szczególne korzyści producentom.

Udział

Znaczne przyspieszenie procesu produkcji

Roboty FANUC wyposażone w systemy wizyjne umożliwiają autonomiczną obróbkę w ramach komórek produkcyjnych.

Zwiększona produktywność przy mniejszych zasobach.

Zainspiruj się

FANUC Case Studies

Zapoznaj się z szeroką gamą naszych rozwiązań automatyzacji fabryk, szczegółowo zaprezentowanych w studiach przypadków i zaprojektowanych w celu optymalizacji i usprawnienia dowolnego procesu produkcyjnego.

Obsługa maszyn

Zautomatyzuj obsługę maszyn za pomocą robotów, aby znacznie zwiększyć produkcję, zapewniając najwyższą dokładność i ciągłość pracy, w przeciwieństwie do obsługi ręcznej. Zwiększ wydajność, osiągnij stałą wydajność i zmniejsz koszty pracy oraz dodaj znaczną wartość do całego procesu produkcyjnego.

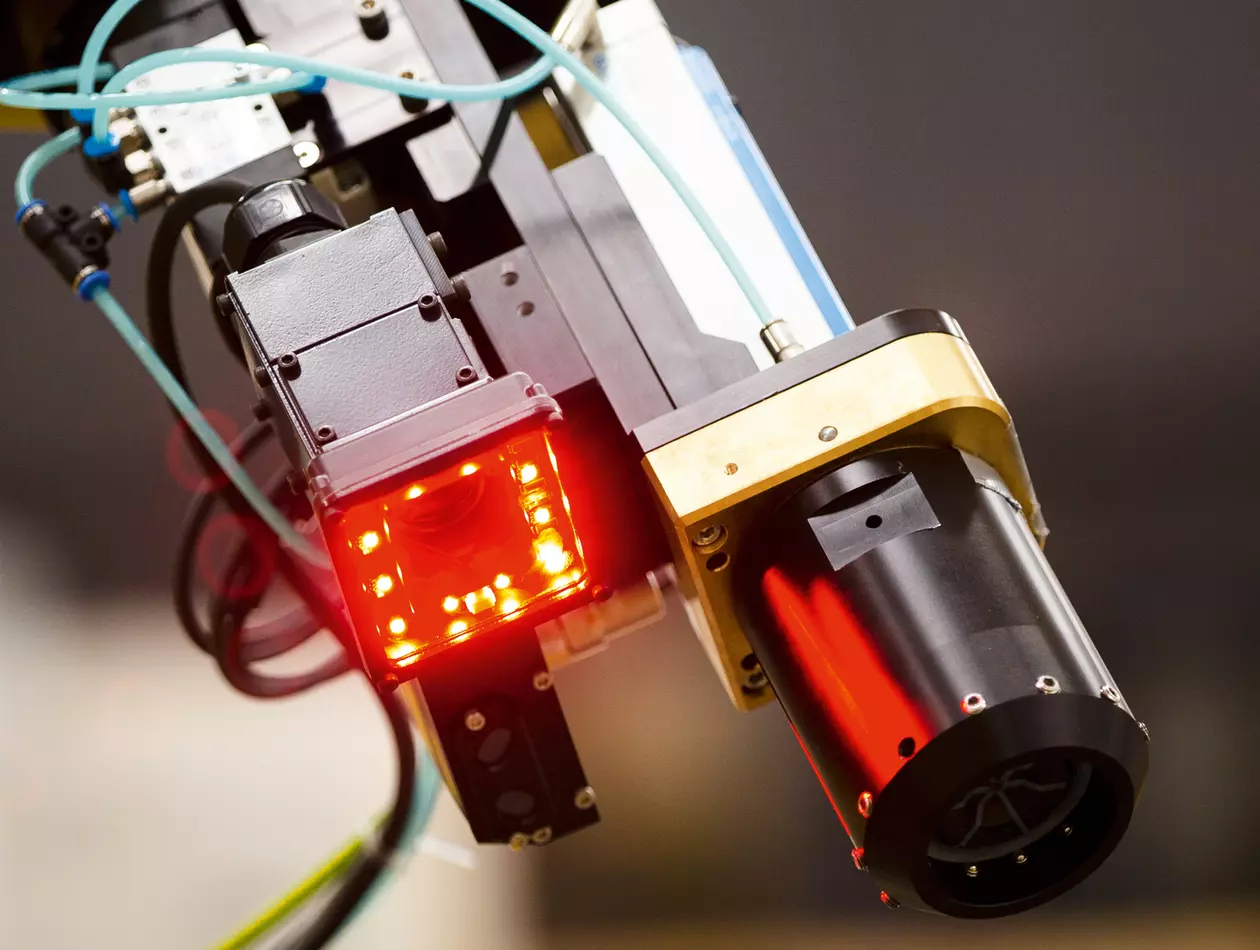

Kontrola wizyjna

Technologia inspekcji wizyjnej usprawnia Twoje procesy produkcyjne dzięki zautomatyzowanym systemom opartym na obrazach, które precyzyjnie kontrolują i analizują obiekty. Zaawansowane rozwiązania inspekcji wizyjnej wykorzystują najnowocześniejsze kamery, czujniki oraz oprogramowanie do przechwytywania i

przetwarzania obrazów, wykrywania defektów, pomiaru wymiarów oraz zapewniania, że Twoje produkty spełniają najwyższe standardy jakości.

Wszystkie branże

Zapoznaj się z kompleksową ofertą naszych rozwiązań do automatyzacji fabryk, zaprojektowanych z myślą o optymalizacji i usprawnieniu każdego procesu produkcyjnego.