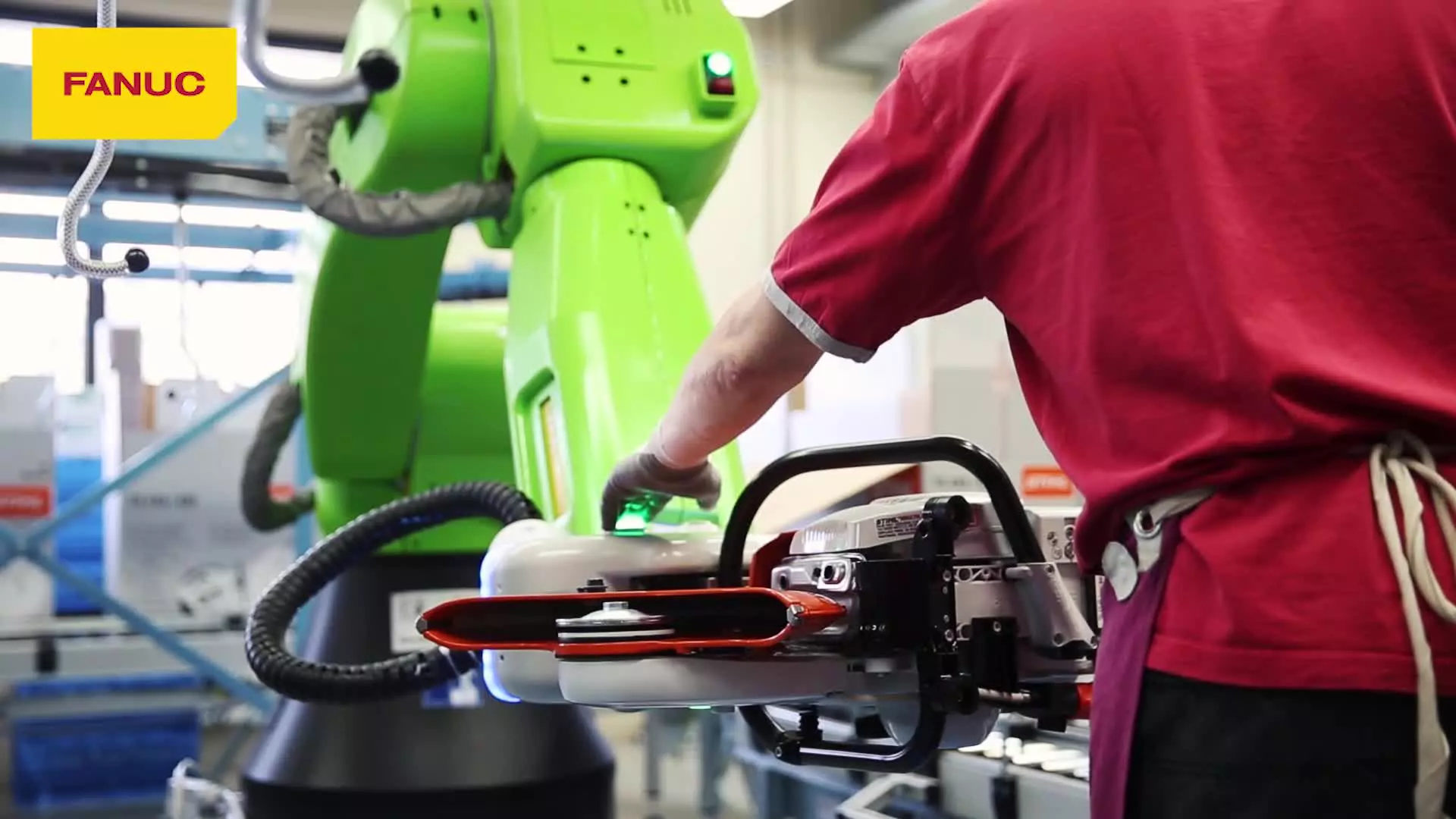

STIHL

Kobot uwalnia pracowników od wysiłku fizycznego

Kontrole jakości i pakowanie mogą być fizycznie wymagające. Jednak integracja robotów współpracujących może znacznie poprawić ergonomię takich działań.

Udział

Kobot odciąża pracowników od wysiłku fizycznego.

Ergonomiczne rozwiązanie wykorzystujące wiedzę i doświadczenie pracowników linii pakującej.

Jeden robot przejmuje kilka ciężkich zadań manualnych.

Robot synchronizuje swoją prędkość z przenośnikiem.

Zainspiruj się

FANUC Case Studies

Zapoznaj się z szeroką gamą naszych rozwiązań automatyzacji fabryk, szczegółowo zaprezentowanych w studiach przypadków oraz zaprojektowanych w celu optymalizacji i usprawnienia dowolnego procesu produkcyjnego.

Obsługa materiałów

Zautomatyzuj proces obsługi materiałów za pomocą robotów przemysłowych, aby odblokować liczne korzyści dla swojej firmy. Znaczne zwiększenie wydajności i produktywności poprzez ograniczenie czasu i wysiłku wymaganego do ręcznej obsługi. Pozwól robotom pracować nieprzerwanie bez zmęczenia, aby zapewnić stałą wydajność i zminimalizować liczbę błędów, co prowadzi do większej produktywności i krótszych czasów realizacji zadań.

Wszystkie branże

Zapoznaj się z kompleksową ofertą naszych rozwiązań do automatyzacji fabryk, zaprojektowanych z myślą o optymalizacji i usprawnieniu każdego procesu produkcyjnego.