Gnutti

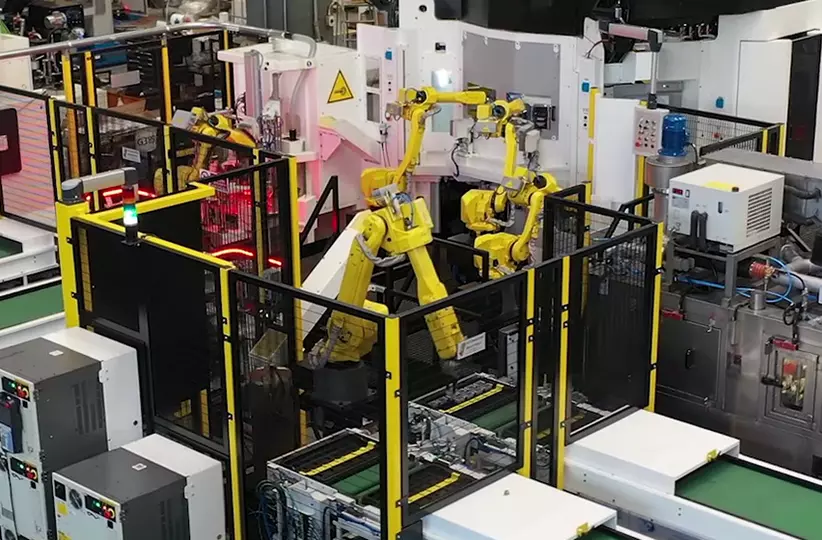

Produção totalmente automatizada de peças, de Cassette para Cassette

Produção sem supervisão e fácil gestão remota é o sonho de muitas empresas de fabrico. A Gnutti Transfer aceitou o desafio de criar uma unidade de produção altamente automatizada com uma arquitetura de unidade flexível.

Partilhar

Produção sem supervisão graças a uma solução totalmente automatizada.

Gestão remota fácil.

Sistema complexo com 5 robots apoiados por um sistema de visão.

33 eixos lineares e 10 eixos rotativos equipados com motores FANUC.

Inspire-se

Estudos de caso da FANUC

Explore a nossa gama abrangente de soluções de automatização de fábricas, apresentadas em estudos de casos detalhados e concebidas para otimizar e racionalizar qualquer processo de fabrico.

Carga e Descarga de máquinas

Automatize a carga/descarga de máquinas com robôs para melhorar significativamente a sua produção, proporcionando uma precisão superior e um funcionamento contínuo, ao contrário do controlo manual. Aumente a eficiência, obtenha uma produção consistente, reduza os custos de mão de obra e acrescente um valor substancial a todo o seu processo de produção.

Todos os sectores

Explore a nossa gama abrangente de soluções de automatização de fábricas, concebidas para otimizar e racionalizar qualquer processo de fabrico.