STIHL

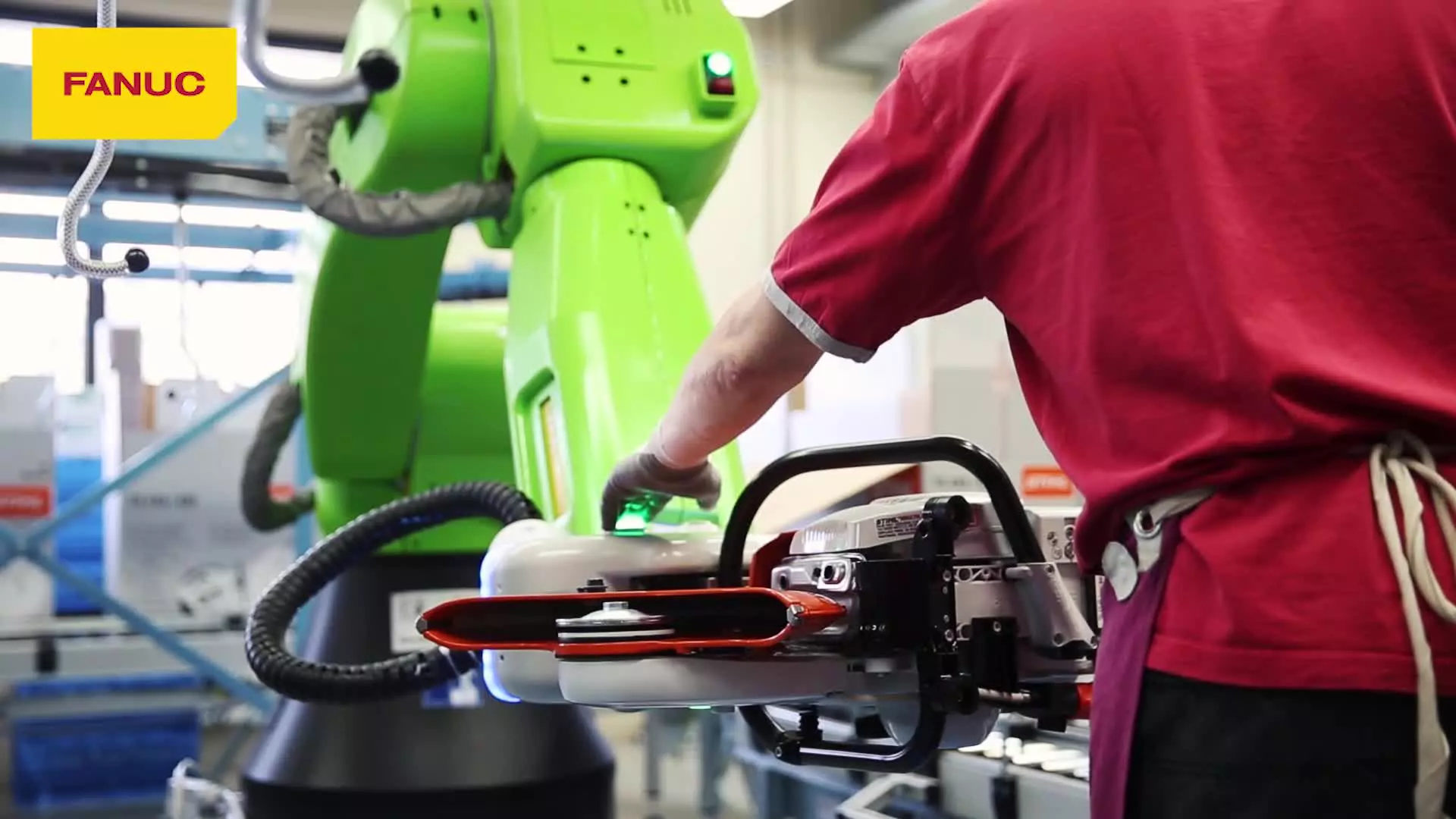

Cobot entlastet Arbeiter von körperlicher Belastung

Qualitätsprüfungen und Verpackungen können körperlich anstrengend sein. Die Integration von kollaborierenden Robotern kann die Ergonomie solcher Tätigkeiten jedoch erheblich verbessern.

Teilen Sie

Cobot entlastet die Arbeitnehmer von körperlichen Belastungen.

Ergonomische Lösung durch Nutzung des Fachwissens der Mitarbeiter an der Verpackungslinie.

Ein Roboter übernimmt mehrere schwere manuelle Aufgaben.

Der Roboter synchronisiert seine Geschwindigkeit mit dem Förderband.

Inspiriert werden

FANUC Fallbeispiele

Entdecken Sie unser umfassendes Angebot an Fabrikautomatisierungslösungen, die in detaillierten Fallbeispielen vorgestellt werden und zur Optimierung und Rationalisierung von Fertigungsprozessen entwickelt wurden.

Materialhandhabung

Automatisieren Sie die Materialhandhabung mit Industrierobotern, um zahlreiche Vorteile für Ihr Unternehmen zu erschließen. Steigern Sie die Effizienz und Produktivität erheblich, indem Sie den Zeit- und Arbeitsaufwand für die manuelle Handhabung reduzieren. Lassen Sie die Roboter kontinuierlich und ermüdungsfrei arbeiten, um eine gleichbleibende Leistung zu gewährleisten und Fehler zu minimieren, was zu einem höheren Durchsatz und schnelleren Bearbeitungszeiten führt.

Alle Branchen

Entdecken Sie unser umfassendes Angebot an Lösungen für die Fabrikautomation, die zur Optimierung und Rationalisierung von Fertigungsprozessen entwickelt wurden.